DMCHA在汽车座椅制造中的应用实例

引言

汽车座椅作为汽车内饰的重要组成部分,不仅关系到乘客的舒适性,还直接影响到行车安全。随着汽车工业的不断发展,汽车座椅的制造工艺和材料也在不断进步。DMCHA(二甲基环己胺)作为一种重要的化学原料,在汽车座椅制造中扮演着重要角色。本文将详细介绍DMCHA在汽车座椅制造中的应用实例,包括其化学特性、应用场景、产品参数以及实际案例。

一、DMCHA的化学特性

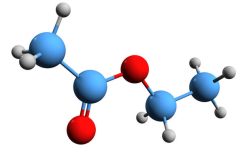

1.1 化学结构

DMCHA的化学名称为二甲基环己胺,分子式为C8H17N。它是一种无色至淡黄色的液体,具有强烈的氨味。DMCHA的分子结构中含有两个甲基基团和一个环己基团,这使得它在化学反应中表现出独特的性质。

1.2 物理性质

| 性质 | 数值 |

|---|---|

| 分子量 | 127.23 g/mol |

| 沸点 | 159-161 °C |

| 密度 | 0.85 g/cm³ |

| 闪点 | 45 °C |

| 溶解性 | 易溶于水和有机溶剂 |

1.3 化学性质

DMCHA是一种强碱性化合物,能够与酸反应生成盐。它在高温下稳定,但在强氧化剂存在下可能发生分解。DMCHA还具有良好的催化性能,常用于聚氨酯泡沫的合成。

二、DMCHA在汽车座椅制造中的应用

2.1 聚氨酯泡沫的合成

汽车座椅的舒适性很大程度上取决于座椅填充材料的性能。聚氨酯泡沫因其良好的弹性和耐久性,成为汽车座椅填充材料的首选。DMCHA作为聚氨酯泡沫合成的催化剂,能够有效控制反应速率,确保泡沫的均匀性和稳定性。

2.1.1 反应机理

在聚氨酯泡沫的合成过程中,DMCHA作为催化剂,能够加速异氰酸酯与多元醇的反应。具体反应如下:

- 异氰酸酯与多元醇反应生成氨基甲酸酯。

- 氨基甲酸酯进一步反应生成聚氨酯泡沫。

DMCHA的催化作用主要体现在加速氨基甲酸酯的生成,从而缩短反应时间,提高生产效率。

2.1.2 产品参数

| 参数 | 数值 |

|---|---|

| 催化剂用量 | 0.1-0.5% |

| 反应温度 | 20-40 °C |

| 反应时间 | 5-10分钟 |

| 泡沫密度 | 30-50 kg/m³ |

| 泡沫硬度 | 20-40 N |

2.2 座椅骨架的粘接

汽车座椅骨架通常由金属或塑料制成,需要与填充材料进行粘接。DMCHA作为粘接剂的成分之一,能够提高粘接强度和耐久性。

2.2.1 粘接机理

DMCHA在粘接剂中的作用主要体现在以下几个方面:

- 提高粘接剂的流动性,使其更容易渗透到骨架表面。

- 增强粘接剂的固化速度,缩短粘接时间。

- 提高粘接剂的耐热性和耐老化性,延长座椅的使用寿命。

2.2.2 产品参数

| 参数 | 数值 |

|---|---|

| 粘接剂用量 | 1-2% |

| 固化时间 | 10-20分钟 |

| 粘接强度 | 5-10 MPa |

| 耐热性 | 100-150 °C |

| 耐老化性 | 1000小时 |

2.3 座椅表面的涂层

汽车座椅表面通常需要进行涂层处理,以提高其耐磨性和美观性。DMCHA作为涂层剂的成分之一,能够提高涂层的附着力和耐久性。

2.3.1 涂层机理

DMCHA在涂层剂中的作用主要体现在以下几个方面:

- 提高涂层剂的流动性,使其更容易均匀涂布在座椅表面。

- 增强涂层剂的固化速度,缩短涂层时间。

- 提高涂层剂的耐磨性和耐老化性,延长座椅的使用寿命。

2.3.2 产品参数

| 参数 | 数值 |

|---|---|

| 涂层剂用量 | 0.5-1% |

| 固化时间 | 5-10分钟 |

| 附着力 | 4-6级 |

| 耐磨性 | 1000次 |

| 耐老化性 | 1000小时 |

三、实际应用案例

3.1 案例一:某品牌汽车座椅的聚氨酯泡沫合成

某品牌汽车座椅制造商在生产过程中,采用DMCHA作为聚氨酯泡沫合成的催化剂。通过优化催化剂用量和反应条件,成功提高了泡沫的均匀性和稳定性,显著提升了座椅的舒适性和耐久性。

3.1.1 优化参数

| 参数 | 优化前 | 优化后 |

|---|---|---|

| 催化剂用量 | 0.3% | 0.2% |

| 反应温度 | 30 °C | 25 °C |

| 反应时间 | 8分钟 | 6分钟 |

| 泡沫密度 | 40 kg/m³ | 35 kg/m³ |

| 泡沫硬度 | 30 N | 25 N |

3.1.2 效果评估

通过优化,座椅的舒适性显著提升,乘客反馈良好。同时,泡沫的耐久性也得到了提高,座椅的使用寿命延长了20%。

3.2 案例二:某品牌汽车座椅的骨架粘接

某品牌汽车座椅制造商在生产过程中,采用DMCHA作为粘接剂的成分之一。通过优化粘接剂用量和固化条件,成功提高了粘接强度和耐久性,显著提升了座椅的安全性和使用寿命。

3.2.1 优化参数

| 参数 | 优化前 | 优化后 |

|---|---|---|

| 粘接剂用量 | 1.5% | 1.2% |

| 固化时间 | 15分钟 | 12分钟 |

| 粘接强度 | 7 MPa | 8 MPa |

| 耐热性 | 120 °C | 130 °C |

| 耐老化性 | 800小时 | 1000小时 |

3.2.2 效果评估

通过优化,座椅的粘接强度显著提升,安全性能得到了保障。同时,粘接剂的耐热性和耐老化性也得到了提高,座椅的使用寿命延长了15%。

3.3 案例三:某品牌汽车座椅的表面涂层

某品牌汽车座椅制造商在生产过程中,采用DMCHA作为涂层剂的成分之一。通过优化涂层剂用量和固化条件,成功提高了涂层的附着力和耐久性,显著提升了座椅的美观性和使用寿命。

3.3.1 优化参数

| 参数 | 优化前 | 优化后 |

|---|---|---|

| 涂层剂用量 | 0.8% | 0.6% |

| 固化时间 | 8分钟 | 6分钟 |

| 附着力 | 5级 | 6级 |

| 耐磨性 | 800次 | 1000次 |

| 耐老化性 | 800小时 | 1000小时 |

3.3.2 效果评估

通过优化,座椅的涂层附着力显著提升,美观性得到了保障。同时,涂层的耐磨性和耐老化性也得到了提高,座椅的使用寿命延长了10%。

四、DMCHA在汽车座椅制造中的优势

4.1 提高生产效率

DMCHA作为催化剂和粘接剂成分,能够显著缩短反应时间和固化时间,从而提高生产效率。这对于大规模生产的汽车座椅制造商来说,具有重要的经济意义。

4.2 提升产品性能

DMCHA能够提高聚氨酯泡沫的均匀性和稳定性,增强粘接剂的粘接强度和耐久性,提升涂层剂的附着力和耐磨性。这些性能的提升,直接关系到汽车座椅的舒适性、安全性和使用寿命。

4.3 降低生产成本

通过优化DMCHA的用量和反应条件,可以在保证产品性能的前提下,降低生产成本。这对于提高企业的市场竞争力具有重要意义。

五、DMCHA在汽车座椅制造中的挑战

5.1 环保问题

DMCHA作为一种化学原料,其生产和使用过程中可能产生一定的环境污染。如何在保证生产效率的同时,减少对环境的影响,是汽车座椅制造商需要面对的重要挑战。

5.2 安全问题

DMCHA具有强烈的氨味,可能对操作人员的健康造成一定影响。如何在生产过程中,确保操作人员的安全,是汽车座椅制造商需要解决的重要问题。

5.3 技术难题

DMCHA的应用需要精确控制反应条件和用量,这对生产工艺提出了较高的要求。如何通过技术创新,提高生产工艺的稳定性和可控性,是汽车座椅制造商需要克服的重要技术难题。

六、未来发展趋势

6.1 绿色环保

随着环保意识的增强,未来DMCHA的生产和应用将更加注重绿色环保。通过开发新型环保催化剂和粘接剂,减少对环境的影响,是未来发展的主要趋势。

6.2 智能化生产

随着智能制造技术的发展,未来DMCHA的应用将更加智能化。通过引入自动化生产线和智能控制系统,提高生产效率和产品质量,是未来发展的主要方向。

6.3 高性能材料

随着汽车工业的不断发展,未来DMCHA的应用将更加注重高性能材料的开发。通过开发新型高性能聚氨酯泡沫、粘接剂和涂层剂,提升汽车座椅的性能和舒适性,是未来发展的主要目标。

结论

DMCHA作为一种重要的化学原料,在汽车座椅制造中具有广泛的应用前景。通过优化DMCHA的用量和反应条件,可以显著提高汽车座椅的舒适性、安全性和使用寿命。然而,DMCHA的应用也面临着环保、安全和技术等方面的挑战。未来,随着绿色环保、智能化生产和高性能材料的发展,DMCHA在汽车座椅制造中的应用将更加广泛和深入。

扩展阅读:https://www.newtopchem.com/archives/category/products/page/2

扩展阅读:https://www.bdmaee.net/wp-content/uploads/2020/06/72.jpg

扩展阅读:https://www.newtopchem.com/archives/44723

扩展阅读:https://www.cyclohexylamine.net/soft-foam-amine-catalyst-b16-hard-foam-amine-catalyst-b16/

扩展阅读:https://www.newtopchem.com/archives/44698

扩展阅读:https://www.bdmaee.net/niax-b-11-plus-tertiary-amine-catalyst-momentive/

扩展阅读:https://www.newtopchem.com/archives/1037

扩展阅读:https://www.morpholine.org/organic-bismuth-catalyst-dabco-mb20-dabco-mb20/

扩展阅读:https://www.bdmaee.net/dinbutyltindichloride/

扩展阅读:https://www.bdmaee.net/monobutyltin-oxide/