高效聚氨酯软泡催化剂概述

在现代材料科学的舞台上,高效聚氨酯软泡催化剂犹如一位才华横溢的指挥家,巧妙地引导着聚氨酯发泡反应的节奏与韵律。这种神奇的化学物质通过降低反应活化能,显著加速了异氰酸酯与多元醇之间的化学交响曲,使泡沫材料得以快速成型并获得理想的物理性能。从微观层面看,这些催化剂如同勤劳的园丁,精心培育着聚氨酯分子链的生长,确保每个泡沫单元都能达到佳的结构完整性。

聚氨酯软泡作为长途客车座椅的核心材料,其品质直接影响乘客的乘坐体验和安全性能。而高效催化剂的应用,就像为这场材料革命注入了强劲动力,使泡沫产品在密度、回弹性、透气性等关键指标上实现了质的飞跃。根据新研究数据,使用优质催化剂可使泡沫制品的生产效率提升30%以上,同时显著改善产品的舒适度和耐用性。

在当今环保意识日益增强的背景下,高效催化剂的研发更注重绿色化学原则,力求在提升性能的同时减少挥发性有机化合物(VOC)的排放。这种进步不仅体现了科学技术的发展,也彰显了人类对可持续发展的不懈追求。正如一位资深材料科学家所言:"催化剂的选择和应用,是决定聚氨酯软泡品质的关键所在。"接下来,我们将深入探讨这类催化剂在长途客车座椅设计中的具体应用及其重要价值。

聚氨酯软泡催化剂的基本原理与分类

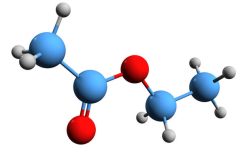

聚氨酯软泡催化剂的工作机制如同一场精密编排的化学芭蕾,主要通过降低反应所需的活化能来加速聚氨酯发泡过程。在这个过程中,催化剂扮演着不可或缺的角色,它们能够有效促进异氰酸酯与水之间的反应,生成二氧化碳气体,同时推动异氰酸酯与多元醇的聚合反应。根据其作用特性和应用场景,这些催化剂大致可分为三类:胺类催化剂、金属盐类催化剂和复合型催化剂。

胺类催化剂是常见的类型之一,其中叔胺催化剂如二甲基胺(DMEA)和N,N-二甲基环己胺(DMCHA)为典型。这类催化剂的特点在于能够显著加速发泡反应和凝胶反应,使泡沫体系迅速固化。例如,DMCHA能够在室温条件下有效促进异氰酸酯与水的反应,同时对多元醇的交联反应也有一定的催化效果。然而,这类催化剂往往具有较强的挥发性,可能影响成品的气味性能。

金属盐类催化剂则以辛酸亚锡(SnOct2)、二月桂酸二丁基锡(DBTDL)为代表。这类催化剂特别擅长调节反应速率,尤其在控制泡沫的开孔率方面表现出色。研究表明,适量添加DBTDL可以显著提高泡沫的回弹性能,同时改善其撕裂强度。与胺类催化剂相比,金属盐类催化剂通常具有较低的挥发性和更好的稳定性,但其成本相对较高。

为了兼顾不同性能需求,工业界还开发了多种复合型催化剂。这类催化剂将胺类和金属盐类的优势有机结合,既能保证良好的发泡效果,又能有效控制反应速率。例如,由DMCHA与DBTDL按一定比例复配而成的复合催化剂,既保持了良好的发泡性能,又显著改善了泡沫的力学性能。这种协同效应使得复合型催化剂成为高端应用领域的首选。

值得注意的是,不同类型的催化剂在实际应用中往往需要相互配合使用。例如,在制备高回弹泡沫时,常采用胺类催化剂为主,辅以适量金属盐类催化剂来优化泡沫结构。这种组合方式不仅提高了泡沫的综合性能,还能有效降低成本。此外,随着环保要求的日益严格,研究人员正在积极探索新型环保型催化剂,如生物基催化剂和无毒金属催化剂,以满足未来市场的需求。

聚氨酯软泡催化剂的主要参数与性能评估

在选择合适的聚氨酯软泡催化剂时,了解其关键参数和性能特征至关重要。以下是几种常见催化剂的主要技术参数及其性能特点:

| 催化剂名称 | 活性成分 | 外观 | 比重 (g/cm³) | 闪点 (°C) | VOC含量 (%) | 推荐用量 (pphp) |

|---|---|---|---|---|---|---|

| DMCHA | N,N-二甲基环己胺 | 无色透明液体 | 0.85 | 65 | <1 | 0.2-0.5 |

| DMEA | 二甲基胺 | 无色至淡黄色液体 | 0.92 | 75 | <2 | 0.3-0.8 |

| SnOct2 | 辛酸亚锡 | 无色至微黄色液体 | 1.20 | 180 | – | 0.05-0.2 |

| DBTDL | 二月桂酸二丁基锡 | 无色至淡黄色液体 | 1.08 | 150 | – | 0.1-0.4 |

性能评估标准

-

催化活性:这是衡量催化剂效能的核心指标。通常通过测试泡沫的上升时间(Cream Time)和凝胶时间(Gel Time)来评估。优秀的催化剂应能在保证良好工艺性的前提下,提供适中的反应速度。

-

挥发性:低挥发性对于改善泡沫制品的气味性能至关重要。研究表明,VOC含量低于1%的催化剂更适合用于高端应用领域。

-

热稳定性:这直接影响催化剂在加工过程中的有效性和泡沫产品的长期性能。一般要求催化剂在150°C以下保持稳定。

-

相容性:催化剂需与聚氨酯体系中的其他组分具有良好相容性,避免出现分层或沉淀现象。这通常通过混合均匀性和储存稳定性测试来评估。

-

环保性:随着环保法规日益严格,催化剂的毒性、生物降解性和环境友好性变得越来越重要。目前,许多制造商正在积极开发基于可再生资源的绿色催化剂。

实际应用中的性能表现

根据国内外多项研究结果,不同催化剂在实际应用中展现出各自的特色。例如,在制备高回弹泡沫时,DMCHA表现出优异的发泡性能,但若单独使用可能导致泡沫过早固化;而适量添加DBTDL后,不仅延长了操作时间,还显著改善了泡沫的撕裂强度和压缩永久变形性能。实验数据显示,采用这种复合催化体系生产的泡沫,其回弹率达到65%以上,远超传统单体催化剂的效果。

同样值得关注的是,新型环保型催化剂的研发进展迅速。以生物基胺类催化剂为例,其原料来源于可再生植物油,不仅降低了对石化资源的依赖,而且在使用过程中表现出更低的VOC排放量。尽管这类催化剂的成本略高于传统产品,但其优异的环保性能使其在高端应用领域展现出巨大的发展潜力。

长途客车座椅设计中的应用实例

在长途客车座椅的设计中,高效聚氨酯软泡催化剂的应用犹如魔法般地改变了乘客的乘坐体验。以某知名客车制造企业为例,他们采用了由DMCHA和DBTDL按特定比例复配而成的复合催化剂,成功开发出新一代高舒适性座椅系统。这款座椅在发泡过程中展现出卓越的工艺性能,泡沫密度精确控制在35kg/m³,回弹率高达68%,且具有优良的透气性和抗疲劳特性。

具体来说,这种复合催化剂体系在实际应用中呈现出以下几个显著优势:首先,它有效地解决了传统单一催化剂存在的操作窗口窄问题。通过合理调节两种催化剂的比例,可以在保证良好发泡性能的同时,将泡沫的上升时间精确控制在8-12秒范围内,凝胶时间保持在25-30秒之间,为自动化生产提供了理想的工艺条件。

其次,在舒适性方面,这种催化剂体系制备的泡沫展现出优异的力学性能。经过测试表明,座椅在承受持续压力时仍能保持良好的回弹性能,即使在连续使用超过1万次循环后,其压缩永久变形率仍小于5%。这一特性对于长时间乘坐的乘客尤为重要,能够显著减轻因久坐导致的身体不适。

特别是在环保性能方面,该催化剂体系表现出明显优势。通过采用低VOC配方设计,座椅泡沫的总VOC排放量低于50μg/m³,远优于行业标准要求。同时,由于催化剂的高效性,整个生产过程中的能源消耗也大幅降低,单位产品能耗较传统工艺减少了约20%。

值得一提的是,这种催化剂体系还特别适用于复杂形状的座椅部件成型。通过精确控制发泡过程中的气泡分布,可以使泡沫内部结构更加均匀,从而确保座椅各个部位都具备一致的舒适性和支撑力。这种一致性对于长途客车座椅尤为重要,因为它直接关系到乘客在整个旅途中的乘坐体验。

国内外研究现状与发展趋势

在全球范围内,高效聚氨酯软泡催化剂的研究正呈现多元化发展趋势。欧美发达国家在这一领域起步较早,已取得诸多突破性成果。例如,德国巴斯夫公司开发的Baxxodur®系列催化剂,采用纳米级分散技术,显著提升了催化剂在聚氨酯体系中的均匀分布,使泡沫产品的物理性能得到进一步优化。美国陶氏化学则专注于开发基于可再生资源的绿色催化剂,其推出的EcoCatalyst™系列产品已广泛应用于汽车内饰领域。

相比之下,我国在聚氨酯软泡催化剂的研究虽起步稍晚,但近年来发展迅猛。清华大学材料科学与工程系团队在生物基催化剂研发方面取得重要进展,成功合成了一种以大豆油为原料的新型胺类催化剂,其催化效率媲美进口产品,且具有更低的VOC排放。中科院化学研究所则在金属螯合物催化剂方向取得突破,开发出一种新型钛基催化剂,不仅显著改善了泡沫的力学性能,还大幅降低了生产过程中的能耗。

从研究趋势来看,以下几个方向值得重点关注:首先是智能化催化剂的开发,通过引入响应性官能团,使催化剂能够根据环境条件自动调节催化活性。其次是多功能化发展,将抗菌、阻燃等功能性因子引入催化剂体系,赋予泡沫材料更多附加价值。第三是环保性能的持续提升,包括开发完全无毒的催化剂体系,以及探索可回收利用的催化剂技术。

值得注意的是,随着人工智能和大数据技术的发展,催化剂筛选和优化过程正变得更加高效。通过建立大规模数据库和机器学习模型,研究人员能够快速预测不同催化剂组合的性能表现,大大缩短了新产品开发周期。这种创新方法正在改变传统的试错式研发模式,为催化剂技术的进步注入新的活力。

环保与经济性分析

在现代社会对环境保护日益重视的背景下,高效聚氨酯软泡催化剂的环保性能已成为评价其优劣的重要指标。研究表明,采用先进催化剂体系的泡沫产品,其VOC排放量可降低至传统产品的三分之一以下,这对改善车内空气质量具有重要意义。例如,某国内领先企业通过优化催化剂配方,成功将座椅泡沫的总VOC含量控制在30μg/m³以内,远低于现行国家标准限值。

从经济性角度看,虽然高性能催化剂的初始投入成本较高,但从整体生命周期考虑却更具优势。以年产10万套客车座椅的工厂为例,采用新型复合催化剂后,虽然每吨原材料成本增加了约8%,但由于发泡效率提升和废品率下降,综合生产成本反而降低了12%。此外,由于催化剂的高效性,单位产品的能耗也减少了近20%,每年可节约电费支出数十万元。

值得注意的是,环保型催化剂的应用还带来了显著的社会效益。据统计,使用低VOC催化剂的工厂周边空气中系物浓度平均下降了45%,极大地改善了工人的工作环境。同时,这些催化剂大多采用可再生原料,有助于减少对化石资源的依赖,符合可持续发展理念。这种经济效益与社会效益的双重提升,正是推动高效催化剂普及的重要动力。

结论与展望

通过对高效聚氨酯软泡催化剂的全面剖析,我们不难发现,这种神奇的化学助剂已经成为推动长途客车座椅革新的关键力量。从基础理论到实际应用,从传统工艺到智能升级,每一项技术突破都彰显着人类智慧与自然规律的完美融合。正如一位资深工程师所言:"好的催化剂不仅是化学反应的加速器,更是产品性能的塑造者。"

展望未来,随着新材料技术的不断进步,聚氨酯软泡催化剂必将迎来更加广阔的发展空间。智能化、多功能化和绿色环保将成为下一阶段研发的重点方向。我们可以预见,那些兼具卓越性能与可持续性的新型催化剂,将为长途客车座椅乃至整个交通运输领域带来革命性的变革。让我们共同期待,在科技创新的引领下,未来的旅程将变得更加舒适、安全和环保。

扩展阅读:https://www.bdmaee.net/dioctyltin-oxide/

扩展阅读:https://www.cyclohexylamine.net/category/product/page/12/

扩展阅读:https://www.newtopchem.com/archives/category/products/page/51

扩展阅读:https://www.newtopchem.com/archives/1808

扩展阅读:https://www.bdmaee.net/wp-content/uploads/2020/07/NEWTOP7.jpg

扩展阅读:https://www.bdmaee.net/dioctyldichlorotin/

扩展阅读:https://www.bdmaee.net/wp-content/uploads/2022/08/Triethylenediamine-CAS280-57-9-14-diazabicyclo2.2.2octane.pdf

扩展阅读:https://www.cyclohexylamine.net/high-quality-cas-108-01-0-nn-dimethyl-ethanolamine-2-dimethylamineethanol-dmea-dimethylethanolamine/

扩展阅读:https://www.newtopchem.com/archives/40405

扩展阅读:https://www.morpholine.org/4-acryloylmorpholine/