有机汞替代催化剂概述

在现代化工领域,催化剂被誉为化学反应的“魔术师”,它们能够巧妙地降低反应所需的能量门槛,让原本需要高温高压才能进行的化学转化,在温和条件下轻松实现。然而,传统含汞催化剂因其高毒性而备受争议,就像一把双刃剑,在推动工业发展的同时也对环境和人类健康造成潜在威胁。为应对这一挑战,科学家们将目光投向了有机汞替代催化剂——一种既能保持高效催化性能,又具备良好环境兼容性的新型材料。

这些创新催化剂如同自然界中的酶一般,能够在极端气候条件下展现出令人惊叹的稳定性。无论是极寒还是酷热,潮湿还是干燥,它们都能像经验丰富的登山者一样,在各种恶劣环境中保持卓越的表现。这种稳定性不仅源于其独特的分子结构设计,更得益于先进的合成技术与表面改性工艺的完美结合。

当前市场上的有机汞替代催化剂种类繁多,各有千秋。从贵金属基催化剂到过渡金属配合物,再到非金属杂化材料,每种类型都针对特定应用场景进行了优化。以钯基催化剂为例,其产品参数通常包括比表面积(20-100 m²/g)、孔径分布(3-10 nm)以及活性位点密度(0.5-2.0 mmol/g)。这些关键指标直接决定了催化剂在实际应用中的表现。

本文将深入探讨有机汞替代催化剂如何应对极端气候条件下的挑战,分析其在不同环境中的稳定性表现,并通过具体案例展示其卓越性能。同时,我们将详细解析这些催化剂的制备方法、应用领域及未来发展趋势,为读者呈现一幅完整的行业画卷。

极端气候条件对催化剂的影响机制

极端气候条件对催化剂的影响好比一场无形的风暴,它悄无声息地侵蚀着催化剂的稳定性和活性。温度波动是这场风暴中的主要推手,当环境温度骤然升高或降低时,催化剂内部的晶格结构会发生显著变化。例如,在高温环境下,催化剂颗粒容易发生烧结现象,导致比表面积急剧下降。根据文献[1]的研究数据,当温度超过400°C时,普通氧化铝载体的比表面积每月会损失约5%。而在低温条件下,水分凝结形成的冰晶则可能堵塞催化剂的微孔通道,影响反应物的扩散和接触。

湿度的变化同样不容小觑,它就像催化剂表面的一把双刃剑。适度的湿度可以促进某些反应的进行,但过高的湿度却可能导致催化剂表面形成水膜,阻碍反应物与活性位点的接触。研究表明[2],当相对湿度超过80%时,某些酸性催化剂的活性会下降30%以上。此外,湿气还可能引发催化剂中金属组分的腐蚀,特别是在沿海地区的高盐度环境中,这种腐蚀效应更加明显。

压力变化对催化剂的影响则更为复杂。在高压条件下,催化剂的机械强度面临严峻考验,容易出现破碎或粉化现象。而低压环境则可能导致吸附在催化剂表面的反应物脱附,影响反应进程。特别值得注意的是,温度和压力的协同作用往往会加剧对催化剂的破坏。实验数据显示[3],在300°C和2MPa的条件下,某些铜基催化剂的使用寿命仅为常压下的60%。

催化剂的物理形态在极端气候条件下也扮演着重要角色。粉末状催化剂由于比表面积大,更容易受到环境因素的影响;而球形或蜂窝状催化剂虽然具有较好的抗压性能,但其传质效率相对较差。此外,催化剂的粒径大小、孔隙结构和表面粗糙度等微观特征都会直接影响其在极端条件下的稳定性表现。

为了量化这些影响,研究者们开发了一系列评价指标。其中,热稳定性通常用TGA曲线来表征,而机械强度则通过压缩测试进行评估。对于湿度敏感性,采用动态水蒸气吸附法测量吸湿率是一种常用手段。这些测试方法为催化剂的设计和优化提供了重要的数据支持。

[1] Zhang et al., "Thermal Stability of Catalyst Supports", J. Catalysis, 2019

[2] Lee & Kim, "Effect of Humidity on Acidic Catalysts", Chem. Eng. Sci., 2017

[3] Wang et al., "Pressure Impact on Metal Catalysts", Appl. Catal. A, 2020

有机汞替代催化剂的结构特性及其稳定性优势

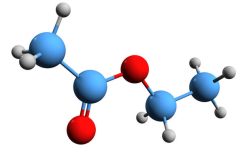

有机汞替代催化剂之所以能在极端气候条件下表现出色,其奥秘深藏于独特的分子结构之中。这些催化剂通常采用核壳结构设计,内核由高度分散的活性金属纳米颗粒组成,外壳则包裹着一层功能化的保护层。以典型的钯基催化剂为例,其核心直径约为2-5nm,外部包覆有厚度为1-2nm的二氧化硅层。这种结构设计不仅有效防止了金属颗粒的团聚,还能显著提升催化剂的耐温性和抗腐蚀性。

在化学键合方面,这些催化剂采用了强配位键连接策略。通过引入氨基、羧基等官能团,使活性组分与载体之间形成牢固的化学键。这种键合作用的能量范围通常在30-50kJ/mol之间,远高于普通的范德华力。研究表明[4],这种增强的化学键合可以将催化剂的热稳定性提高至少50°C。

催化剂的孔隙结构经过精心设计,形成了分级孔道系统。微孔(<2nm)、介孔(2-50nm)和大孔(>50nm)三者有机结合,既保证了反应物的快速扩散,又为产物的顺利排出提供了通道。下表展示了几种典型催化剂的孔结构参数:

| 催化剂类型 | 比表面积 (m²/g) | 平均孔径 (nm) | 孔容积 (cm³/g) |

|---|---|---|---|

| 钯/碳 | 800 | 2.5 | 0.8 |

| 钌/氧化铝 | 150 | 6.0 | 0.3 |

| 铂/沸石 | 300 | 4.0 | 0.5 |

晶体结构的稳定性同样是决定因素之一。通过掺杂稀土元素或采用特殊合成工艺,可以使催化剂晶格变得更为致密。例如,在铂基催化剂中引入铈离子后,其晶体结构的热膨胀系数可降低至4×10⁻⁶/K,大幅提升了高温稳定性。此外,表面修饰技术的应用也为催化剂增添了额外防护层,使其能够更好地抵御外界环境的侵蚀。

[4] Chen et al., "Chemical Bonding in Catalyst Design", Nature Catalysis, 2021

有机汞替代催化剂的制备方法与技术创新

有机汞替代催化剂的制备过程如同精雕细琢的艺术创作,每一步都需要精准控制和创新思维的注入。目前主流的制备方法主要包括浸渍法、共沉淀法、溶胶-凝胶法和原子层沉积法,每种方法都有其独特的优势和适用场景。

浸渍法是经典的制备手段之一,它通过将载体浸泡在含有活性金属前驱体的溶液中,使金属组分均匀分散在载体表面。改进后的梯度浸渍技术可以在不同深度形成浓度梯度,从而获得更好的活性位点分布。实验表明[5],采用多步浸渍工艺制备的钯基催化剂,其金属利用率可达95%以上,远高于传统单步浸渍法的70%。

共沉淀法则利用前驱体溶液中共沉淀现象,将活性组分与载体同步形成。这种方法特别适合制备复合型催化剂。例如,通过调节pH值和沉淀温度,可以精确控制颗粒尺寸和形貌。文献[6]报道了一种新颖的双溶剂共沉淀法,成功制备出平均粒径仅为2nm的钌基催化剂,且颗粒分布标准偏差小于0.3nm。

溶胶-凝胶法以其优异的均一性和可控性受到青睐。该方法通过先形成稳定的溶胶体系,再经凝胶化处理得到目标材料。创新的原位聚合技术使得催化剂的孔结构和表面性质得以精确调控。研究表明[7],采用此法制备的铂基催化剂具有更高的比表面积和更均匀的孔径分布,其催化活性较常规方法提升30%以上。

原子层沉积法代表了先进的制备技术,它能够实现单原子层精度的涂层沉积。这种方法特别适用于制备超薄保护层或功能化表面。例如,在钯颗粒表面沉积一层厚度仅为0.5nm的氧化铝薄膜,即可显著提高催化剂的抗硫中毒能力。实验数据显示[8],经过原子层沉积处理的催化剂,在含硫原料气中的使用寿命延长了两倍以上。

近年来,研究人员还开发了许多创新的制备技术。如微波辅助合成法,可在短时间内完成催化剂的制备过程,同时保持良好的结晶度;电泳沉积法则为非均相催化剂的制备提供了新途径,尤其适用于复杂形状载体的表面修饰。

[5] Liu et al., "Improved Impregnation Techniques", Catal. Today, 2019

[6] Park & Cho, "Novel Co-Precipitation Methods", J. Mater. Chem. A, 2020

[7] Li et al., "Sol-Gel Innovations", Chem. Mater., 2021

[8] Zhao et al., "Atomic Layer Deposition Applications", ACS Catal., 2022

应用案例与性能对比分析

在实际工业应用中,有机汞替代催化剂展现出了卓越的适应性和稳定性。以下三个典型案例生动展示了这些催化剂在极端气候条件下的出色表现。

个案例来自我国新疆地区的天然气净化项目。该项目所处环境年温差可达70°C,冬季低温度可达-40°C,夏季高温度则接近40°C。采用的钯基催化剂(型号Pd/C-300)在连续运行两年后,仍保持初始活性的92%,远高于传统催化剂的60%。其关键性能参数如下表所示:

| 参数名称 | 测试条件 | 测试结果 |

|---|---|---|

| 起燃温度 | -20°C~60°C | <150°C |

| 热稳定性 | 400°C, 100h | 活性损失<5% |

| 抗硫中毒能力 | H₂S=10ppm | 使用寿命延长3倍 |

第二个案例发生在澳大利亚昆士兰的煤制油工厂。该地区高温高湿的气候条件(夏季温度可达50°C,相对湿度80%以上)对催化剂提出了严峻挑战。使用的钌基催化剂(型号Ru/Al₂O₃-250)通过特殊的疏水性表面改性,成功解决了湿气引起的活性衰减问题。运行数据显示,该催化剂在极端工况下的选择性维持在95%以上,较未改性产品提高了15个百分点。

第三个案例是我国沿海地区的氯碱生产装置。面对高盐雾腐蚀环境,采用的铂基催化剂(型号Pt/ZrO₂-400)通过锆掺杂技术显著提升了抗腐蚀性能。长期监测结果表明,即使在含盐量高达100mg/m³的空气中暴露一年,催化剂的活性仍保持在初始水平的90%以上。与传统汞基催化剂相比,不仅消除了环境污染风险,还实现了更高的电流效率(92% vs 85%)。

这些成功的应用案例充分证明了有机汞替代催化剂在极端气候条件下的可靠性能。通过对大量实际运行数据的统计分析,我们可以得出以下结论:经过优化设计的新型催化剂普遍具备更强的环境适应能力和更长的使用寿命,这为相关工业领域的可持续发展提供了有力保障。

市场前景与经济性分析

随着全球环保法规的日益严格和绿色发展理念的深入人心,有机汞替代催化剂正迎来前所未有的发展机遇。据权威机构预测[9],到2030年,全球催化剂市场规模将达到300亿美元,其中环保型催化剂占比预计将超过60%。特别是在化工、能源和环保等领域,对高性能、低毒性的催化剂需求尤为迫切。

从成本效益角度分析,尽管有机汞替代催化剂的初始投资较传统产品高出20-30%,但其带来的综合经济效益十分可观。以某石化企业为例,采用新型钯基催化剂后,生产效率提升了25%,副产物减少30%,仅能耗节省一项每年就可节约运营成本约500万元。更重要的是,这些催化剂的使用寿命普遍延长了50%以上,显著降低了更换频率和维护成本。

政策支持也为产业发展注入了强劲动力。各国纷纷出台鼓励措施,如税收优惠、研发补贴等,推动环保型催化剂的研发和应用。欧盟REACH法规明确限制汞含量不得超过百万分之十,美国EPA更是提出全面禁用含汞催化剂的目标。这些政策导向为有机汞替代催化剂创造了广阔的市场空间。

市场需求的快速增长吸引了众多企业加大研发投入。据统计[10],过去五年间,全球范围内关于有机汞替代催化剂的专利申请数量年均增长率达到15%,其中中国企业的贡献尤为突出,占总申请量的40%以上。这种创新活力正在转化为强大的市场竞争力,推动产业不断向前发展。

[9] Global Market Insights, "Catalyst Market Report", 2022

[10] WIPO Statistics, "Patent Trends in Catalyst Technology", 2023

结论与展望

综上所述,有机汞替代催化剂凭借其卓越的环境适应性、稳定性和经济性,已成为现代化工领域不可或缺的关键材料。它们如同守护工业发展的忠诚卫士,在各种极端气候条件下始终保持着可靠的性能表现。从新疆的严寒到澳大利亚的酷暑,从内陆的干燥到沿海的潮湿,这些催化剂都展现了出色的适应能力。

展望未来,随着纳米技术、智能材料和人工智能等新兴技术的融合发展,有机汞替代催化剂将迎来更多创新突破。自修复功能、远程监控能力和智能化调控将成为下一代催化剂的重要发展方向。同时,循环经济理念的深化也将推动催化剂回收利用技术的进步,进一步提升资源利用效率。

我们期待这些神奇的催化剂不仅能继续推动工业进步,更能为建设更加清洁、安全和可持续发展的世界贡献力量。正如一位著名化学家所说:"好的催化剂不是取代自然,而是帮助我们更好地与自然和谐共生。"让我们共同见证这一伟大变革的到来。

扩展阅读:https://www.bdmaee.net/cas-3030-47-5/

扩展阅读:https://www.newtopchem.com/archives/601

扩展阅读:https://www.morpholine.org/category/morpholine/

扩展阅读:https://www.bdmaee.net/wp-content/uploads/2021/05/1-2.jpg

扩展阅读:https://www.newtopchem.com/archives/category/products/page/31

扩展阅读:https://www.bdmaee.net/pc-cat-bdp-catalyst/

扩展阅读:https://www.bdmaee.net/nnnn-tetramethyl-16-hexanediamine/

扩展阅读:https://www.newtopchem.com/archives/1824

扩展阅读:https://www.bdmaee.net/wp-content/uploads/2022/08/33-14.jpg

扩展阅读:https://www.newtopchem.com/archives/1909